Где покрасить металл в Санкт-Петербурге?

Порошковая покраска металла – замечательный метод обработки металла, разработанный чуть более полувека назад. Он совмещает высокую скорость выполнения работ с отменным качеством результата, хорошей защищённостью покрытия и приятным внешним видом.

Главное условие – чтобы ваши детали выдерживали нагрев до 200 градусов.

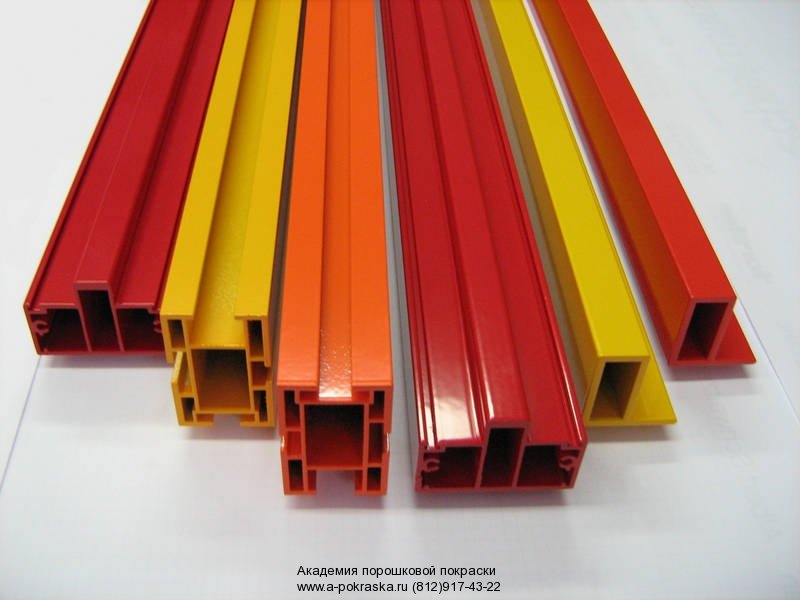

Итак, вы желаете покрасить автомобильные диски, велосипедную раму или просто набор металлоконструкций. Пока наши мастера занимаются подготовкой вашего металла к покраске мы расскажем о процессе.

Металлическое изделие должно быть очищенно до ровной металлической поверхности. Далее в покрасочной камере на него напыляется краска. Благодаря электризации порошок краски ложится равномерным тонким слоем по всей окрашиваемой поверхности. После этого изделие с переносится в термокамеру для полимеризации — запекания краски.

Нагрев позволяет получить из порошкового слоя качественное монолитное покрытие по всей поверхности изделия. Последующая обработка — отвердения или охлаждение (в зависимости от материала) создаёт дополнительную защитную плёнку.

Порошковая покраска доступна не только для любых металлических изделий, окрашивание полимерными порошками доступно для любых материалов выдерживают нагрев до 200 градусов по Цельсию. Порошковую покраску применяют для керамики, стеновых камней, окрашивания МДФ, стекла.

Наши мастера справятся с любой задачей в кратчайшие сроки. Мы можем покрасить детали небольшого размера. Теперь окраска фурнитуры, крепежа, любых мелочей не является проблемой – просто звоните нам! +7 (921) 425-67-41

Наши адреса:

Санкт-Петербург, ул. Гельсингфорсская д.3 (ст. Метро Выборгская) и Ленинградская область, Токсовское шоссе, п. Новое Девяткино

Быстро и хорошо покрасить металл

Академия порошковой покраски по праву гордится своим качеством и оперативностью работы. Любую необходимую задачу наши специалисты выполняют в минимальный срок. Ведь синтез современных технологий, профессионализма и внимания к клиентов всегда дают превосходные результаты.

Для окраски металлических изделий мы применяем прекрасные итальянские и финские порошковые краски — Akzo Nobel, Inverpul, Arsonsisi. Добротность материала и высокий профессионализм нашего персонала гарантируют высокое качество и долговечность ваших покрашенных металлоизделий.

Мы работаем по каталогу RAL и можем покрасить в любой желаемый цвет. А также поможем его подобрать!

Мы предоставляем и редкую пока услугу покраски деталей небольшого размера. Вы легко сможете покрасить фурнитуру, крепеж, велодетали и автодетали и многие другие мелочи.

Быть клиентом Академии Порошковой Покраски металла – приятно и выгодно. Ведь наши цены весьма умеренны, а бесплатная доставка по городу освобождает вас от лишних хлопот!

Звоните нам по телефону: +7 (921) 425-67-41. Мы работаем для Вас каждый будний день с 09-00 до 18-00.

Подготовка поверхности к покраске

Процесс подготовки поверхности включает несколько этапов:

• Очистка и обезжиривание поверхности;

• фосфатирование (фосфатами железа или цинка);

• споласкивание и закрепление;

• сушка покрытия.

На первом этапе происходит обезжиривание и очистка обрабатываемой поверхности. Она может производиться механическим или химическим способом. При механической очистке используются стальные щетки или шлифовальные диски, также в зависимости от размеров поверхности возможна ее притирка чистой тканью, смоченной в растворителе. Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей, применяющихся в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности и т.д.

При обработке химическим составом детали могут погружаться в ванну с раствором или подвергаться струйной обработке (раствор подается под давлением через специальные отверстия). В последнем случае эффективность обработки значительно повышается, поскольку поверхность подвергается еще и механическому воздействию, к тому же, осуществляется непрерывное поступление чистого раствора к поверхности.

Нанесение конверсионного подслоя предотвращает попадание под покрытие влаги и загрязнений, вызывающих отслаивание и дальнейшее разрушение покрытия.

Фосфатирование и хроматирование обрабатываемой поверхности с нанесением тонкого слоя неорганической краски способствует улучшению адгезии («сцепляемости») поверхности с краской и предохраняет ее от ржавчины, повышая ее антикоррозийные свойства. Обычно поверхность обрабатывается фосфатом железа (для стальных поверхностей), цинка (для гальванических элементов), хрома (для алюминиевых материалов) или марганца, а также хромового ангидрида. Для алюминия и его сплавов часто применяют методы хроматирования или анодирования. Обработка фосфатом цинка обеспечивает наилучшую защиту от коррозии, однако этот процесс более сложный, чем остальные. Фосфатирование может увеличить сцепление краски с поверхностью в 2-3 раза.

Для удаления окислов (к ним относятся окалина, ржавчина и окисные пленки) используется абразивная чистка, (дробеструйная, дробеметная, механическая) и химическая очистка (травление).

Абразивная очистка осуществляется при помощи абразивных частиц (песка, дроби), стальных или чугунных гранул, а также скорлупы ореха, подающихся на поверхность с большой скоростью с помощью сжатого воздуха или при помощи центробежной силы. Абразивные частицы ударяются о поверхность, откалывая кусочки металла со ржавчиной или окалиной и другими загрязнениями. Такая очистка повышает адгезию покрытия.

Следует помнить, что абразивная очистка может применяться только к материалам, толщина которых составляет более 3 мм. Большую роль играет правильный выбор материала, поскольку слишком крупная дробь может привести к большой шероховатости поверхности, и покрытие будет ложиться неравномерно.

Травление представляет собой удаление загрязнений, окислов и ржавчины путем применения травильных растворов на основе серной, соляной, фосфорной, азотной кислоты или едкого натра. Растворы содержат ингибиторы, которые замедляют растворение уже очищенных участков поверхности.

Химическая очистка отличается большей производительностью и простотой применения, чем абразивная, однако после нее необходимо промывать поверхность от растворов, что вызывает необходимость применения дополнительных очистных сооружений.

На заключительной стадии подготовки поверхности используется пассивирование поверхности, то есть ее обработка соединениями хрома и нитрата натрия. Пассивирование предотвращает появление вторичной коррозии. Его можно применять как после обезжиривания поверхности, так и после фосфатирования или хроматирования поверхности.

После споласкивания и сушки поверхность готова для нанесения порошкового покрытия.

Оборудование: напылители

Суть процесса нанесения порошковых красок заключается в следующем: заранее заземленное изделие покрывают положительно или отрицательно заряженными частицами краски. Порошок заряжается и наносится на поверхность при помощи напылителей. Их еще называют пульверизаторами, пистолетами, аппликаторами.

Напылители бывают двух видов: трибостатические и электростатические. При трибостатическом способе напыления частицы порошка получают заряд в результате их трения о стенки турбины напылителя, а при электростатическом — от внешнего источника электроэнергии (коронирующего электрода).

Трибостатический напылитель прост, надежен, дешев и сердит; электростатический — более сложен. Он может быть оснащен даже микропроцессором.

Напылители могут входить в состав камеры напыления, а могут — не входить, т.е. поставляться отдельно.

Целесообразно иметь и трибостатический, и электростатический пистолеты. Почему? Электростатическим пульверизатором сложно задуть краску в уголки фигурного изделия, трибостатический пистолет ничем “не брезгует” и свободно красит все подряд. Но он обеспечивает низкую степень электризации, поэтому его производительность в полтора-два раза меньше производительности электростатического.

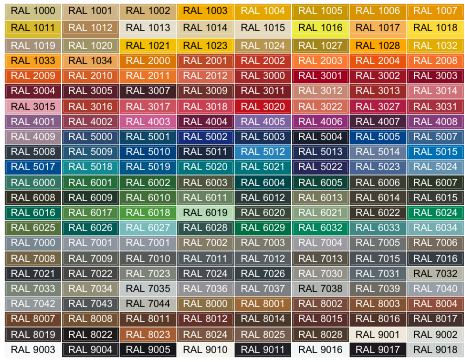

Примерная карта цветов по RAL

в виду?В 1927 году «Немецкий Институт Гарантий Качества и Сертификации RAL» установил стандарт на

цветовое пространство. Каждый цвет обозначается цифровым индексом – это и есть стандарт или каталог

или палитра RAL, включающая тысячи оттенков каждого цвета.

По мере появления новых цветов – стандарт дополняется.

Цвет в таблице не может являться эталоном и совпадает со стандартом RAL приблизительно, т.к.

восприятие цвета на экране монитора зависит от разных факторов – установок цветовой палитры, яркости и

контросности, цветовой температуры монитора и даже магнитных полей. Однако для большинства случаев

наличие такой карты под рукой может оказаться полезным.

Академия порошковой покраски предлагает окраску различными порошковыми красками с возможностью выбора цвета по

RAL.

Эпоксидные, эпоксидно-полиэфирные, полиэфирные…

Среди термореактивных порошковых красок широко распространены эпоксидные, эпоксидно-полиэфирные и полиэфирные краски.

Эпоксидные порошковые краски были разработаны первыми и они весьма популярны до сих пор. Важнейшие свойства этих материалов — механическая прочность, хорошая химическая стойкость и адгезия. Однако при перегреве эти краски могут желтеть, а при воздействии солнечного света верхний слой «мелит» (т.е. становится менее ярким), однако этот эффект не влияет на защитные свойства нижележащих слоев и имеет только эстетическое значение.

В состав эпоксидно-полиэфирных красок входят эпоксидные и полиэфирные пленкообразователи, которые реагируют друг с другом при отвердении. Эпоксиполиэфирные краски являются преобладающим на сегодняшний день видом порошковых красок. Этот вид имеет меньшую тенденцию к пожелтению покрытия и выдерживает более высокие температуры в печи.

Полиэфирные порошковые краски предназначены, прежде всего, для окраски объектов, используемых вне помещений, а также применяются в тех случаях, когда пожелтение покрытия при перегреве считается недопустимым. Они не «мелят» на открытом воздухе и потому широко используются для покрытия фасадных элементов, алюминиевых профилей для окон, снегоуборочных, сельскохозяйственных машин и т.п. В остальном свойства полиэфирных и других видов порошковых красок относительно схожи. Основное отличие — несколько меньшая их устойчивость к растворителям, чем у порошковых красок на основе эпоксидной смолы.

Также применяются и полиуретановые порошки. Полиуретановые покрытия характеризуются устойчивым блеском, обладают водо- и атмосферостойкостью, стойкостью к жидкому топливу, минеральным маслам, растворителям. Они имеют красивый декоративный эффект, поверхность напоминает жатый шелк. Их применяют для защиты изделий, подвергающихся трению, абразивному износу, некоторых видов химического оборудования и емкостей для хранения жидких и газообразных химических веществ Они также пригодны в качестве грунта при нанесении других порошковых красок (эпоксидных, полиакриловых и т.д.).

Виды порошковых красок

Технология полимерной (порошковой) покраски термопластичными порошковыми красками предполагает формирование покрытия без химических реакций, только лишь за счет сплавления частиц при нагревании. Образующиеся из них полимерные покрытия термопластичны и обратимы. Их применяют преимущественно для получения покрытий функционального назначения — химически стойких, противокоррозионных, антифрикционных, электроизоляционных. Такие покрытия обычно наносят толстыми слоями — 250 мкм и более. Типичные области их применения — защита проволоки, труб, корзин посудомоечных машин, морозильных камер, шлицевых валов и узлов трения, переключателей и других изделий.

Технология полимерной (порошковой) покраски термореактивными порошковыми красками — полимерное покрытие формируется, в отличие от термопластичных, посредством химических реакций при нагревании. Такие покрытия имеют трехмерное строение, они неплавкие и нерастворимые, т. е. необратимы.

Преимущества и недостатки

Для определения преимуществ и недостатков порошковых красок мы сравним их с традиционными, жидкими красками. Итак, преимущества порошковой покраски:

* Порошковая краска не нуждается в растворителях, следовательно, сокращается срок подготовки краски к использованию;

* Поверхность, подготовленная к покраске, не требует грунтовки;

* Потери порошка при покраске составляют всего 2-4% за счет рекуперации. У жидких красок потери значительно выше;

* Возможность контролировать толщину покрытия;

* Порошковая окраска не нуждается в просушке.

Теперь о недостатках. Основным недостатком является высокая температура при полимеризации порошка (160-200 градусов). Следовательно, окраска деревянных или пластиковых изделий таким способом не представляется возможным, заставляя производителей сосредоточиться главным образом на металлических поверхностях. Здесь результаты действительно хороши, в чём каждый может легко убедиться.

Технология

Технологию покраски металлоизделия порошковыми красками можно разделить на несколько этапов, а именно — подготовка конструкции к покраске, нанесение порошка в специальной камере и полимеризация порошка в печи.

Как при любом способе покраски, всё начинается с подготовки изделия. Предварительно необходимо очистить изделие от ржавчины, пыли и прочей грязи. После этого изделие обезжиривают специальными растворами, например уайт-спиритом. При больших объемах производства для этих целей может использоваться обработка изделия песком под давлением.

Для увеличения срока службы порошкового покрытия изделия перед покраской также обрабатывают растворами, содержащими фосфат железа или цинка. Этот процесс называют фосфатированием, его используют при покраске стальных и чугунных изделий. Алюминиевые же изделия хромируют и анодируют.

Фосфатирование увеличивает адгезию (сцепление краски с поверхностью) в 2-3 раза. В результате порошок лучше будет налипать на изделие и прочнее держаться, и следовательно красочное покрытие будет служить дольше.

На втором этапе на подготовленную поверхность напыляется порошок. Этот процесс производится в специальной камере, которая имеет две основные системы: систему фильтрации воздуха и систему рекуперации порошка. Перед тем как попасть на поверхность окрашиваемого изделия, порошок заряжается, т.е. приобретает электростатический заряд. Под действием электромагнитного поля порошок прочно и равномерно прилипает к поверхности изделия. Порошок же, который не попал на изделие, рекуперируется, т.е. улавливается, фильтруется и возвращается в технологический процесс. Этим достигается высокая экономичность порошкового окрашивания.

После того, как порошок был нанесен на изделие, наступает завершающий этап покраски, полимеризация порошка. Процесс оплавления и полимеризации проходит в печи при температуре 160-200 градусов в течение 10-20 минут. Здесь порошок расплавляется в слой краски. Изделие готово!

Немного истории

История порошковых красок началась в середине XX столетия. Они были разработаны с целью уменьшения затрат на покраску и снижения вреда, наносимого окружающей среде. То есть развитию новой технологии способствовали как экономические факторы, так и возрастающие экологические требования. При этом далеко не последнее значение имело повышение качества покрытия, привлекательный внешний вид и защита покрашенных изделий.

В результате всех этих требований в Европе появляется новый вид покраски изделий – порошковая покраска.

Первые патенты на использование технологии порошковой покраски были выданы в Германии в 50-е годы прошлого столетия. В 60-х появляются электростатические распылители и порошковые краски на различной основе. В начале 70-х в США был построен первый завод по производству порошковых красок. На сегодняшний день 60-70% изделий в мире покрывают порошковой краской. Часто это наиболее целесообразный способ окраски, и что немаловажно — недорогой.